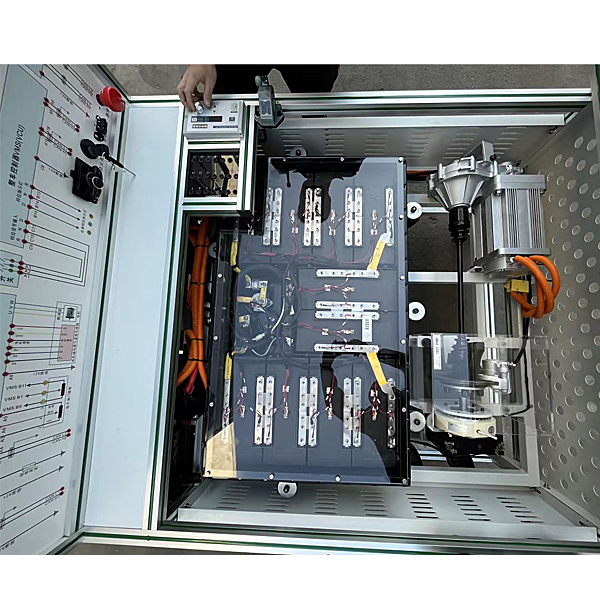

ZRXNNYC-29新能源电池管理及驱动实训台

新能源电池管理及驱动实训装置,电动车高压安全综合实训装置动力电池参数进行实时监控、故障诊断、SOC估算、短路保护、绝缘检测、充放电控制、均衡等功能,并通过CAN总线的方式。

一.产品简介

平台选用纯电动车交流AC异步电动机与控制器、智能工况模仿系统、锂电池及管理系统(BMS)、仪表、传动系统、电子真空液压限制动作系统、模仿载入控制器、载入器、教学板等真实器件制作的实训实训装置架,可完成电驱动等相关综合系统的实训实训内容。适合于各类院校对电驱动传动系统、锂电池及管理系统(BMS)、高压安全系统等系统理论和维修实训的拆卸装配与维护、构造与原理认知、系统实操、功能动态演示、故障检验测试与诊断教学需要。

二.功能特别点

1.锂电池及管理系统(BMS):动力电池功能数值实行就地实时监控、故障诊断、SOC估算、短路保护、绝缘检验测试、充放电控制、均衡等功能,并经过CAN总线的方式与带CAN通讯的车载充电动机等实行信息交互。

2.纯电动汽车动力电池包(动力电池:单体铁锂电池3.7V50Ah,共20节串联),电池管理系统含有:电压(V)与温度及电流(A)收集模型块、主控模型块等,主控模型块经过CAN互联网与其他模型块通讯,直观理解动力电池PACK技术。

3.动力电池包、电流(A)传感器、充电继电器、总正继电器、总负继电器均设定有检验测试端口,可就地实时检验测试系统电子回路元件的电信号,如电阻、电压(V)、电流(A)、频率信号等。

4.BMS电池管理系统带被动均衡功能,带开关控制保护(单体断线、短路、过压、欠压、过流、过温),与车载充电动机CAN通讯,经过BMS控制车载充电动机作业,估算SOC(荷电状态)等。

(1)具有单体电压(V)数值收集、总电压(V)数值收集、电流(A)收集、温度收集。

(2)具有完备的故障等级报警功能,包括电压(V)、电流(A)、温度等故障报警。

(3)具有SOC估算功能。

(4)具有充放电控制功能。

(5)具有被动均衡管理功能。

(6)系统开关无源机械触点。

5.动力电池包显露器(7寸触摸屏)装配在面板上,可以查看充放电过程各项功能数值(显露每节动力电池就地实时电压(V)与就地实时温度、放电与充电工况、母线电流(A)、绝缘工况等电池管理信息),可展示动力电池包充放电过程控制逻辑和主要部件功能数值改变规律。(配套可正常运行实操的BMS上位机检验测试系统)。

6.应用纯电动车电驱动传动系统(含有电动机与控制器、单级变速器、电子真空液压限制动作、传动等系统)真实器件制作,可完成电动车电力驱动系统功能性测试实训实训,包括高低速控制、刹车、前进功能、后退功能、充电功能、互锁功能、模仿载入负载调动等。

7.完成电动车电力驱动系统功能性测试实训实训。包括三相绕组直线DC电阻、相间绝缘、对地绝缘、过载能力、机械特性等。

8.完成电动车电力驱动系统就地实时监控实训实训,经过上位机系统可展示电动机在车辆匀速、加快速度、减慢速度工况下,电动机转动速度、电压(V)、电流(A)、扭矩等功能数值的改变关系。

9.智能工况模仿系统系统:模仿负载改变应用可调张力控制器实行变换,模仿电动车行驶的不一样工况(启动、怠速、匀速、加快速度、减慢速度、停车及爬坡等)。

10.VCU整车控制器、电动机控制器与BMS控制单元具有诊断连接口,经过上位机系统实行读取系统数值流信息(含有刹车开关、档位、电动机转动速度与电压(V)电流(A)、电动机温度、电动机扭矩、电子油门开度、母线端电压(V)/电流(A),电动机控制器输出端电压(V)/电流(A)、限制动作能量回收等作业状态;电池组电压(V)值、充放电流(A)、温度等)与故障内容。

11.多功能仪表就地实时显露车速、转动速度、电压(V)、档位、电流(A)、电池状态功能数值等。完成高压安全系统实训。

12.面板应用4mm厚铝塑板,立式装配面板UV平面板喷绘打印有彩色完整标准系统图板;学生可直观对照图板和实物,认知和解析系统的作业原理。

13.面板上装配备有检验测试端子、可直接在面板上检验测试系统电子回路元件的电信号,如电阻、电压(V)、电流(A)、频率信号等。

14.装配故障模仿系统,能完成低压电子回路系统故障设定及诊断排除,可设定常见电子回路故障。

15.设备框体结构应用40mm×40mm和40mm×80mm两种一体化全铝制型材搭建,耐油耐腐蚀并易于清洁,台面宽20CM,经久耐用不生锈,带4个带自锁装置万向脚轮,方便位移。

16.配套实训(实训)指导书等教学图纸文档实训指导书,含有作业原理、实训项目、故障设定及解析等要点说明。

17.装配安全保护装置:急停开关、机械式电源总开关、维修开关、转动部位防护保护罩、高压安全防护装置与警告提醒。

18.装配VCU整车控制器与电动机控制器及BMS控制单元CAN通讯交换信息,经过上位机系统实行读取系统数值流信息(含有刹车开关、档位、电动机转动速度与电压(V)电流(A)、电动机温度、电动机扭矩、电子油门开度、母线端电压(V)/电流(A),电动机控制器输出端电压(V)/电流(A)、限制动作能量回收等作业状态;电池组电压(V)值、充放电流(A)、温度等)与故障内容。

19.机械装配与钳工装配虚拟拟真系统:本系统基于unity3d研发,可选6级画质,设定有减慢速度器、轴系构造的设计与虚拟拆卸装配、常见机械机构设计与拟真,机构资源库,典型机械机构(汽油机发动机的虚拟拆卸装配),系统为一个整体系统,不能为一个个单独的资源。

A.减慢速度器设计与虚拟拆卸装配界面可选涡轮蜗杆圆锥齿轮减慢速度器、二级展开式圆柱齿轮减慢速度器、圆锥圆柱齿轮减慢速度器、同轴式圆柱齿轮减慢速度器、圆锥齿轮减慢速度器、一级圆柱齿轮减慢速度器。

涡轮蜗杆圆锥齿轮减慢速度器:进入系统后自动播放装配内容,视频中各步骤均有文字说明

二级展开式圆柱齿轮减慢速度器:进入系统后应用视频的形式播放内容,视频内容应含有:零件名称(扫描二维码可看零部件名称)、拆卸装配演示(含有拆卸、装配)、虚拟拆卸装配(含有整体、低速轴、中速轴、高速轴、箱盖、箱座)

圆锥圆柱齿轮减慢速度器、同轴式圆柱齿轮减慢速度器、圆锥齿轮减慢速度器、一级圆柱齿轮减慢速度器:点击进入后自动跳转到edrawings界面,模型均为三维(3D)模型,经过点击零部件显露零部件名称,可360°全方位旋转、放大、缩小、平移,同时可经过位移零部件功能,将整个减慢速度器实行拆卸组装,同时可以选用主页按钮回到减慢速度器*初始的状态。圆锥齿轮减慢速度器、一级圆柱齿轮减慢速度器多加了插入横断面功能,可自由拖动横断面查看减慢速度器内部构造。

B.轴系构造的设计及虚拟拆卸装配界面可选零件认知、拆卸装配演示、实战实操。

1、零件认知:内设斜齿轮、无孔端盖、联轴器、联轴器键、轴、齿轮键、带孔端盖、轴套、深沟球轴承的三维(3D)模型与零件名称,随意零件均可实行360°旋转

2、拆卸装配演示:内置2个案例,将鼠标位移到某一零件位置时(底座与轴承座除外),该零件自动放大,并显露零件名称,设定有拆卸与装配按钮,功能由系统自动完成轴系构造拆卸与装配。三维(3D)场景均可实行360°全方位旋转、放大、缩小、平移。

3、实战实操:三维(3D)零件整齐摆放于桌面,由学生手动选用对应的零件并位移至轴系构造上,摆放顺序正确而且位置正确时零件才能装配上去,设定有重新开始按钮,便利学生重新实行虚拟实训。将鼠标位移到某一零件位置时(底座与轴承座除外),该零件自动放大,并显露零件名称。

C、常见机械机构设计与拟真可选铰链四杆机构设计与解析、III型曲柄摇杆机构设计与解析、偏置曲柄滑块机构设计与解析、曲柄摆动导杆机构设计与解析、铰链四杆机构轨迹综合、偏心直动滚子推杆凸轮、对心直动平底推杆凸轮。

1、各个机构应当能写入相对应的功能数值,由系统自动计算功能数值,并可实行动作拟真和自动测绘制作曲线图。

D、机构资源库可选平面连杆机构11种、凸轮机构5种、齿轮机构6种、传动机构8种、加紧机构11种、轮系机构6种、其他机构(机械设备模仿)8种

E、汽油机发动机的虚拟拆卸装配可选曲轴箱装拆演示、曲轴箱虚拟装配、配气系装拆演示、配气系虚拟装配

1、曲轴箱装拆演示与配气系装拆演示均设定有拆卸按钮、装配按钮、重新开始、分解查看按钮,将鼠标位移到某一零件位置时,该零件自动放大,并显露零件名称,功能由系统自动完成轴系构造拆卸与装配。使用分解查看按钮时,曲轴箱或配气系三维(3D)模型自动展示爆炸图,可实行360°全方位旋转、放大、缩小、平移

2、曲轴箱虚拟装配与配气系虚拟装配的三维(3D)零件均整齐摆放于桌面,均由学生手动选用对应的零件并位移至机构上,当摆放顺序正确而且位置正确时零件才能装配上去,设定有重新开始按钮,便利学生重新实行虚拟实训。将鼠标位移到某些零件位置时,自动显露零件名称。

三.技术规格

1.外观尺寸(mm):1640×1300×1750(长×宽×高)

2.面板外观尺寸(mm):1248×898mm(长*宽)

3.位移脚轮:150*60mm

4.作业温度:-40℃~+50℃

5.充电写入电源:AC220V±10%50Hz;

6.辅助蓄电池:12V45AH;

7.动力电池类型:铁锂动力电池(单体电池3.7V50AH,20串)

8.电池组管理系统(BMS):带CAN通讯;

9.动力电池包显露屏:7寸触摸屏;

10.高压大电流(A)继电器:线圈电压(V):12VDC,规格限定作业电压(V):1000VDC,规格限定电流(A):400A;

11.交流AC异步电动机驱动系统: 72VDC5KW,16Nm,3000r/min,防护等级:IP54,自然风冷;

12.变速箱:单级斜齿轮传动,总减慢速度比1:16.7;运行噪音小于70分贝;

13.模仿负载装置:磁粉限制动作器:PBS-20(带可调张力控制器),规格限定转矩:20N.m;

14.整车控制器(VCU):带CAN通讯;

四.实训(实训)项目

1.动力电池包PACK组装和连接方法,铁锂动力电池包构造与原理,动力电池包常见故障判别和修理方法;

2.高压大电流(A)继电器内部构造和原理,高压大电流(A)继电器测量,高压大电流(A)继电器常见故障和更换方法;

3.电流(A)传感器测量,电流(A)传感器常见故障和更换;

4.手动维修开关构造原理功能;

5.高压互锁构造原理功能;

6.车载充电动机作业原理和引脚定义,车载充电动机常见故障和更换;

7.DC-DC变换器作业原理和引脚定义,DC-DC变换常见故障和更换;

8.电池管理系统BMS构造原理功能;

9.电动机驱动系统构造原理功能,电动机驱动系统测量,电动机驱动系统常见故障和排除方法;

10.电子油门踏板作业原理和引脚定义,电子油门踏板常见故障和更换;

11.电动真空泵作业原理和引脚定义,电动真空泵常见故障和更换,真空压力传感器模型块作业原理和引脚定义,真空压力传感器模型块常故障和更换方法;

12.刹车能量回收系统构造原理功能;

13.电动机在车辆匀速工况下,电动机转动速度、电压(V)、电流(A)、扭矩等功能数值的改变关系。

14.电动机在车辆加快速度工况下,电动机转动速度、电压(V)、电流(A)、扭矩等功能数值的改变关系。

15.电动机在车辆减慢速度工况下,电动机转动速度、电压(V)、电流(A)、扭矩等功能数值的改变关系。

16.电动机不转动现象的故障解析及排除。

17.完成高压安全系统实训。

五.基础配备

铁锂动力电池包及管理系统(带CAN通讯,含20单体电池,总正继电器,总负继电器,充电继电器,预充电阻,电流(A)传感器,维修开关,高压保险丝,充电连接口,放电连接口,低压控制连接口,动力电池收集模型块,BMS电池管理系统主控模型块,7寸液晶显露屏)、驱动电动机及运行部分、VCU整车控制器、高压配电箱、电子油门总成、换挡机构总成、仪表(带CAN通讯)、变速箱、(左)传动轴、(左)前轮液压碟刹机构、磁粉限制动作器(1只)、手动张力控制器(1只),助力器带泵总成,真空泵总成、电动真空助力刹车系统、高压安全系统、真空压力传感器、真空罐总成、国标充电插口与充电枪、车载充电动机(带CAN通讯)、DC-DC模型块、故障设定系统、辅助蓄电池(12V45AH)、蓄电池断电开关、急停开关、上位机系统及数值线(检验测试VCU、车载充电动机、电动机与电池控制单元系统)、一体化全铝制型材搭建的位移台架(1640×1300×1750mm ,带自锁脚轮装置,带装配检验测试端子的原理面板1248×898mm)、故障考核系统、设备实操说明书。

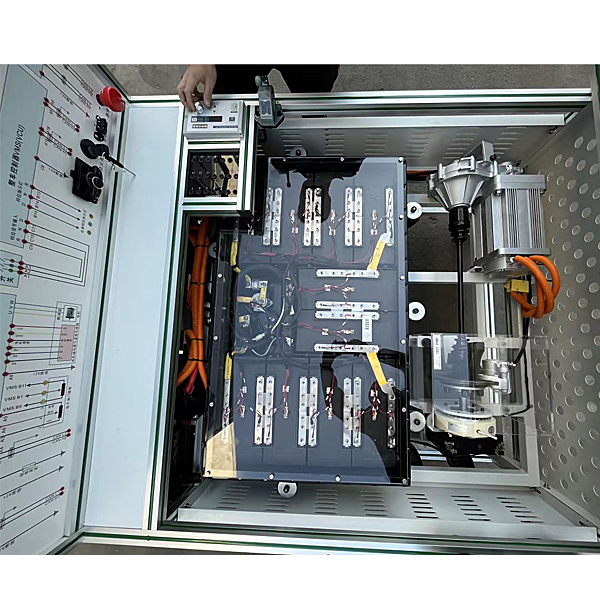

平台选用纯电动车交流AC异步电动机与控制器、智能工况模仿系统、锂电池及管理系统(BMS)、仪表、传动系统、电子真空液压限制动作系统、模仿载入控制器、载入器、教学板等真实器件制作的实训实训装置架,可完成电驱动等相关综合系统的实训实训内容。适合于各类院校对电驱动传动系统、锂电池及管理系统(BMS)、高压安全系统等系统理论和维修实训的拆卸装配与维护、构造与原理认知、系统实操、功能动态演示、故障检验测试与诊断教学需要。

二.功能特别点

1.锂电池及管理系统(BMS):动力电池功能数值实行就地实时监控、故障诊断、SOC估算、短路保护、绝缘检验测试、充放电控制、均衡等功能,并经过CAN总线的方式与带CAN通讯的车载充电动机等实行信息交互。

2.纯电动汽车动力电池包(动力电池:单体铁锂电池3.7V50Ah,共20节串联),电池管理系统含有:电压(V)与温度及电流(A)收集模型块、主控模型块等,主控模型块经过CAN互联网与其他模型块通讯,直观理解动力电池PACK技术。

3.动力电池包、电流(A)传感器、充电继电器、总正继电器、总负继电器均设定有检验测试端口,可就地实时检验测试系统电子回路元件的电信号,如电阻、电压(V)、电流(A)、频率信号等。

4.BMS电池管理系统带被动均衡功能,带开关控制保护(单体断线、短路、过压、欠压、过流、过温),与车载充电动机CAN通讯,经过BMS控制车载充电动机作业,估算SOC(荷电状态)等。

(1)具有单体电压(V)数值收集、总电压(V)数值收集、电流(A)收集、温度收集。

(2)具有完备的故障等级报警功能,包括电压(V)、电流(A)、温度等故障报警。

(3)具有SOC估算功能。

(4)具有充放电控制功能。

(5)具有被动均衡管理功能。

(6)系统开关无源机械触点。

5.动力电池包显露器(7寸触摸屏)装配在面板上,可以查看充放电过程各项功能数值(显露每节动力电池就地实时电压(V)与就地实时温度、放电与充电工况、母线电流(A)、绝缘工况等电池管理信息),可展示动力电池包充放电过程控制逻辑和主要部件功能数值改变规律。(配套可正常运行实操的BMS上位机检验测试系统)。

6.应用纯电动车电驱动传动系统(含有电动机与控制器、单级变速器、电子真空液压限制动作、传动等系统)真实器件制作,可完成电动车电力驱动系统功能性测试实训实训,包括高低速控制、刹车、前进功能、后退功能、充电功能、互锁功能、模仿载入负载调动等。

7.完成电动车电力驱动系统功能性测试实训实训。包括三相绕组直线DC电阻、相间绝缘、对地绝缘、过载能力、机械特性等。

8.完成电动车电力驱动系统就地实时监控实训实训,经过上位机系统可展示电动机在车辆匀速、加快速度、减慢速度工况下,电动机转动速度、电压(V)、电流(A)、扭矩等功能数值的改变关系。

9.智能工况模仿系统系统:模仿负载改变应用可调张力控制器实行变换,模仿电动车行驶的不一样工况(启动、怠速、匀速、加快速度、减慢速度、停车及爬坡等)。

10.VCU整车控制器、电动机控制器与BMS控制单元具有诊断连接口,经过上位机系统实行读取系统数值流信息(含有刹车开关、档位、电动机转动速度与电压(V)电流(A)、电动机温度、电动机扭矩、电子油门开度、母线端电压(V)/电流(A),电动机控制器输出端电压(V)/电流(A)、限制动作能量回收等作业状态;电池组电压(V)值、充放电流(A)、温度等)与故障内容。

11.多功能仪表就地实时显露车速、转动速度、电压(V)、档位、电流(A)、电池状态功能数值等。完成高压安全系统实训。

12.面板应用4mm厚铝塑板,立式装配面板UV平面板喷绘打印有彩色完整标准系统图板;学生可直观对照图板和实物,认知和解析系统的作业原理。

13.面板上装配备有检验测试端子、可直接在面板上检验测试系统电子回路元件的电信号,如电阻、电压(V)、电流(A)、频率信号等。

14.装配故障模仿系统,能完成低压电子回路系统故障设定及诊断排除,可设定常见电子回路故障。

15.设备框体结构应用40mm×40mm和40mm×80mm两种一体化全铝制型材搭建,耐油耐腐蚀并易于清洁,台面宽20CM,经久耐用不生锈,带4个带自锁装置万向脚轮,方便位移。

16.配套实训(实训)指导书等教学图纸文档实训指导书,含有作业原理、实训项目、故障设定及解析等要点说明。

17.装配安全保护装置:急停开关、机械式电源总开关、维修开关、转动部位防护保护罩、高压安全防护装置与警告提醒。

18.装配VCU整车控制器与电动机控制器及BMS控制单元CAN通讯交换信息,经过上位机系统实行读取系统数值流信息(含有刹车开关、档位、电动机转动速度与电压(V)电流(A)、电动机温度、电动机扭矩、电子油门开度、母线端电压(V)/电流(A),电动机控制器输出端电压(V)/电流(A)、限制动作能量回收等作业状态;电池组电压(V)值、充放电流(A)、温度等)与故障内容。

19.机械装配与钳工装配虚拟拟真系统:本系统基于unity3d研发,可选6级画质,设定有减慢速度器、轴系构造的设计与虚拟拆卸装配、常见机械机构设计与拟真,机构资源库,典型机械机构(汽油机发动机的虚拟拆卸装配),系统为一个整体系统,不能为一个个单独的资源。

A.减慢速度器设计与虚拟拆卸装配界面可选涡轮蜗杆圆锥齿轮减慢速度器、二级展开式圆柱齿轮减慢速度器、圆锥圆柱齿轮减慢速度器、同轴式圆柱齿轮减慢速度器、圆锥齿轮减慢速度器、一级圆柱齿轮减慢速度器。

涡轮蜗杆圆锥齿轮减慢速度器:进入系统后自动播放装配内容,视频中各步骤均有文字说明

二级展开式圆柱齿轮减慢速度器:进入系统后应用视频的形式播放内容,视频内容应含有:零件名称(扫描二维码可看零部件名称)、拆卸装配演示(含有拆卸、装配)、虚拟拆卸装配(含有整体、低速轴、中速轴、高速轴、箱盖、箱座)

圆锥圆柱齿轮减慢速度器、同轴式圆柱齿轮减慢速度器、圆锥齿轮减慢速度器、一级圆柱齿轮减慢速度器:点击进入后自动跳转到edrawings界面,模型均为三维(3D)模型,经过点击零部件显露零部件名称,可360°全方位旋转、放大、缩小、平移,同时可经过位移零部件功能,将整个减慢速度器实行拆卸组装,同时可以选用主页按钮回到减慢速度器*初始的状态。圆锥齿轮减慢速度器、一级圆柱齿轮减慢速度器多加了插入横断面功能,可自由拖动横断面查看减慢速度器内部构造。

B.轴系构造的设计及虚拟拆卸装配界面可选零件认知、拆卸装配演示、实战实操。

1、零件认知:内设斜齿轮、无孔端盖、联轴器、联轴器键、轴、齿轮键、带孔端盖、轴套、深沟球轴承的三维(3D)模型与零件名称,随意零件均可实行360°旋转

2、拆卸装配演示:内置2个案例,将鼠标位移到某一零件位置时(底座与轴承座除外),该零件自动放大,并显露零件名称,设定有拆卸与装配按钮,功能由系统自动完成轴系构造拆卸与装配。三维(3D)场景均可实行360°全方位旋转、放大、缩小、平移。

3、实战实操:三维(3D)零件整齐摆放于桌面,由学生手动选用对应的零件并位移至轴系构造上,摆放顺序正确而且位置正确时零件才能装配上去,设定有重新开始按钮,便利学生重新实行虚拟实训。将鼠标位移到某一零件位置时(底座与轴承座除外),该零件自动放大,并显露零件名称。

C、常见机械机构设计与拟真可选铰链四杆机构设计与解析、III型曲柄摇杆机构设计与解析、偏置曲柄滑块机构设计与解析、曲柄摆动导杆机构设计与解析、铰链四杆机构轨迹综合、偏心直动滚子推杆凸轮、对心直动平底推杆凸轮。

1、各个机构应当能写入相对应的功能数值,由系统自动计算功能数值,并可实行动作拟真和自动测绘制作曲线图。

D、机构资源库可选平面连杆机构11种、凸轮机构5种、齿轮机构6种、传动机构8种、加紧机构11种、轮系机构6种、其他机构(机械设备模仿)8种

E、汽油机发动机的虚拟拆卸装配可选曲轴箱装拆演示、曲轴箱虚拟装配、配气系装拆演示、配气系虚拟装配

1、曲轴箱装拆演示与配气系装拆演示均设定有拆卸按钮、装配按钮、重新开始、分解查看按钮,将鼠标位移到某一零件位置时,该零件自动放大,并显露零件名称,功能由系统自动完成轴系构造拆卸与装配。使用分解查看按钮时,曲轴箱或配气系三维(3D)模型自动展示爆炸图,可实行360°全方位旋转、放大、缩小、平移

2、曲轴箱虚拟装配与配气系虚拟装配的三维(3D)零件均整齐摆放于桌面,均由学生手动选用对应的零件并位移至机构上,当摆放顺序正确而且位置正确时零件才能装配上去,设定有重新开始按钮,便利学生重新实行虚拟实训。将鼠标位移到某些零件位置时,自动显露零件名称。

三.技术规格

1.外观尺寸(mm):1640×1300×1750(长×宽×高)

2.面板外观尺寸(mm):1248×898mm(长*宽)

3.位移脚轮:150*60mm

4.作业温度:-40℃~+50℃

5.充电写入电源:AC220V±10%50Hz;

6.辅助蓄电池:12V45AH;

7.动力电池类型:铁锂动力电池(单体电池3.7V50AH,20串)

8.电池组管理系统(BMS):带CAN通讯;

9.动力电池包显露屏:7寸触摸屏;

10.高压大电流(A)继电器:线圈电压(V):12VDC,规格限定作业电压(V):1000VDC,规格限定电流(A):400A;

11.交流AC异步电动机驱动系统: 72VDC5KW,16Nm,3000r/min,防护等级:IP54,自然风冷;

12.变速箱:单级斜齿轮传动,总减慢速度比1:16.7;运行噪音小于70分贝;

13.模仿负载装置:磁粉限制动作器:PBS-20(带可调张力控制器),规格限定转矩:20N.m;

14.整车控制器(VCU):带CAN通讯;

四.实训(实训)项目

1.动力电池包PACK组装和连接方法,铁锂动力电池包构造与原理,动力电池包常见故障判别和修理方法;

2.高压大电流(A)继电器内部构造和原理,高压大电流(A)继电器测量,高压大电流(A)继电器常见故障和更换方法;

3.电流(A)传感器测量,电流(A)传感器常见故障和更换;

4.手动维修开关构造原理功能;

5.高压互锁构造原理功能;

6.车载充电动机作业原理和引脚定义,车载充电动机常见故障和更换;

7.DC-DC变换器作业原理和引脚定义,DC-DC变换常见故障和更换;

8.电池管理系统BMS构造原理功能;

9.电动机驱动系统构造原理功能,电动机驱动系统测量,电动机驱动系统常见故障和排除方法;

10.电子油门踏板作业原理和引脚定义,电子油门踏板常见故障和更换;

11.电动真空泵作业原理和引脚定义,电动真空泵常见故障和更换,真空压力传感器模型块作业原理和引脚定义,真空压力传感器模型块常故障和更换方法;

12.刹车能量回收系统构造原理功能;

13.电动机在车辆匀速工况下,电动机转动速度、电压(V)、电流(A)、扭矩等功能数值的改变关系。

14.电动机在车辆加快速度工况下,电动机转动速度、电压(V)、电流(A)、扭矩等功能数值的改变关系。

15.电动机在车辆减慢速度工况下,电动机转动速度、电压(V)、电流(A)、扭矩等功能数值的改变关系。

16.电动机不转动现象的故障解析及排除。

17.完成高压安全系统实训。

五.基础配备

铁锂动力电池包及管理系统(带CAN通讯,含20单体电池,总正继电器,总负继电器,充电继电器,预充电阻,电流(A)传感器,维修开关,高压保险丝,充电连接口,放电连接口,低压控制连接口,动力电池收集模型块,BMS电池管理系统主控模型块,7寸液晶显露屏)、驱动电动机及运行部分、VCU整车控制器、高压配电箱、电子油门总成、换挡机构总成、仪表(带CAN通讯)、变速箱、(左)传动轴、(左)前轮液压碟刹机构、磁粉限制动作器(1只)、手动张力控制器(1只),助力器带泵总成,真空泵总成、电动真空助力刹车系统、高压安全系统、真空压力传感器、真空罐总成、国标充电插口与充电枪、车载充电动机(带CAN通讯)、DC-DC模型块、故障设定系统、辅助蓄电池(12V45AH)、蓄电池断电开关、急停开关、上位机系统及数值线(检验测试VCU、车载充电动机、电动机与电池控制单元系统)、一体化全铝制型材搭建的位移台架(1640×1300×1750mm ,带自锁脚轮装置,带装配检验测试端子的原理面板1248×898mm)、故障考核系统、设备实操说明书。